厂家统一服务热线:

186-8180-2157

186-8180-2157

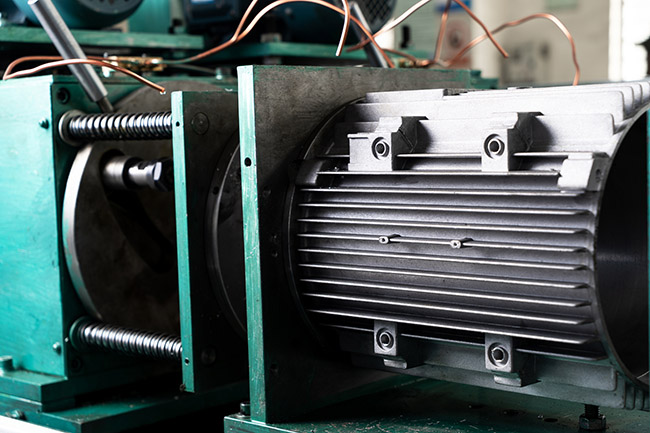

图为西安西玛YXKK超高效高压三相异步电机照片

2025-2-24西玛电机告诉您高效电机怎么选?

2025-2-24西玛电机告诉您高效电机怎么选?

选择高效电机需要综合考虑产品结构与设计、产品可靠性、产品优势、使用场景与需求以及电机性能参数等多个方面。西安西玛电机在研

2025-2-18西安西玛高效电机:节能增效的动力之源

2025-2-18西安西玛高效电机:节能增效的动力之源

高效电机的市场前景十分广阔。政府部门通过出台补贴政策和强制性能效标准等措施,鼓励企业采用高效电机。未来,随着西安西玛电机

2025-1-15今天和大家聊一聊高效电的机价格问题

2025-1-15今天和大家聊一聊高效电的机价格问题

在选择高效电机时,用户不应仅仅关注价格,还需要综合考虑西安西玛电机的性能、质量以及厂家的售后服务等因素。选择一个好的厂家

2024-12-25高效节能电机相较于普通西玛电机的优势分析

2024-12-25高效节能电机相较于普通西玛电机的优势分析

西安西玛电机公司生产的高效节能电机相较于普通电机在电网质量因数、能耗与经营成本、输配电容量节省、启动与调速性能以及电能节

2024-9-18西玛电机:引领节能电机新时代的佼佼者。

2024-9-18西玛电机:引领节能电机新时代的佼佼者。

西玛电机凭借其技术领先、品质卓越、服务完善等多重优势,在节能电机领域树立了良好的口碑和品牌形象。未来,西玛电机将继续秉承

2024-9-11为什么说三相异步电机使用最为广泛?

2024-9-11为什么说三相异步电机使用最为广泛?

三相异步电机凭借其可靠、高效、经济实用、维护方便等优势,在工业生产中实现了广泛的普及与应用。未来,随着西玛电机技术的不断

2024-9-3西安西玛电机定子绝缘降低怎么办?

2024-9-3西安西玛电机定子绝缘降低怎么办?

西安西玛电机定子绝缘降低是一个复杂而重要的问题,需要我们从多个方面入手进行解决。通过提高绝缘性能的基础措施、使用PRTV

2024-8-12西玛电机与风机是怎么配套的您知道吗?

2024-8-12西玛电机与风机是怎么配套的您知道吗?

为风机精准匹配电机是一个系统而全面的过程,需要综合考虑多个因素。通过明确需求、确定参数、选择西安西玛电机类型与结构、关注

在线QQ

在线QQ 186-8180-2157

186-8180-2157 在线咨询

在线咨询

扫描二维码

添加客服微信号

ximajituan@163.com

ximajituan@163.com